Obtaining surface maps of elastic modulus and hardness has been a persistent goal of the nanoindentation community. One proffered solution is to infer properties from an AFM-like scan of the surface. This technique, which is sometimes called modulus mapping, has subtle but significant limitations. Under many practical circumstances, surface roughness and incipient plasticity compromise the determination of contact area and thus elastic modulus[1]. Furthermore, for modulus mapping to work, the contact must be elastic, but this requirement excludes hardness mapping because a hardness test requires causing plasticity in the material.

Express Test

KLA's newly introduced Express Test option offers users of the KLA NanoIndenter G200 a comprehensive solution for mechanical properties mapping. Express Test implements traditional indentation testing[2] in a revolutionary way in order to achieve unprecedented testing speeds[3].

Express Test performs one complete indentation cycle per second, including approach, contact detection, load, unload, and movement to the next indentation site. Thus, Express Test can be utilized to create true surface maps of elastic modulus and hardness, simply by performing a high-speed array of indents. This brief article will detail the use of Express Test to map the hardness and elastic modulus of fiberglass.

The Express Test option utilizes another G200 option, KLA NanoVision, as a key design component; NanoVision provides superior positioning, flatness of travel, and image-processing software. These two options are not identical, however. Express Test requires NanoVision as an integral part of ultrafast testing, but NanoVision can also be used as it was originally conceived (i.e.,in order to create high-quality, AFM-like images). In the work presented here, NanoVision is demonstrated both on its own and as a component of Express Test.

Method

All testing was performed with a KLA NanoIndenter G200 utilizing Express Test, NanoVision, and a KLA DCM II head fitted with a Berkovich indenter. The sample was a section of fiberglass computer board, which was metallographically mounted and polished for nanoindentation. Fiberglass is a plastic that is reinforced by fine fibers of glass. For fiberglass computer boards, thermosetting plastics (thermosets) are used as filler material. The exact constitution of the fiberglass tested in this work is unknown, but much can be learned from the mechanical properties of the constituents.

The test area was selected by viewing the surface under an optical microscope (40x optical magnification). Next, a NanoVision scan was performed in order to obtain a high-quality, AFM-like image of the surface. The scan load was 10μN. Express Test was then used to prescribe an array of 40 x 40 indents over an area of 40μm x 40μm. The test method was ‘Express Test to a Force.mss’ and all indents in the Express Test array had a maximum force of 1mN.

Results

NanoVision Scan Results

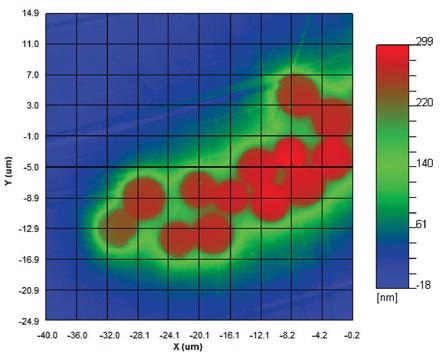

Figure 1 displays surface topology from a NanoVision scan. This scan took about 17 minutes and is typical of what can be accomplished with NanoVision. The red circles are the exposed ends of individual glass fibers; the blue areas are the thermoset filler. It is important to note that Figure 1 is a genuine scan in which the indenter remains in continuous contact with the surface while tracing its topology. In other words, this image is not an Express Test; Express Test performs individual indentations over the domain, picking the indenter up off the surface after each indentation. Figure 1 comprises 200 line scans, evenly spaced in the x-direction with 400 points recorded in the y-direction along the length of each scan, forming an 80,000-pixel image.

Figure 1. Surface topology of fiberglass via NanoVision scan. For this image, the tip remained in continuous contact with the surface while tracing its topology. Scan force = 10μN; scan time = 17 min; image size = 200x400 pixels.

Express Test Results

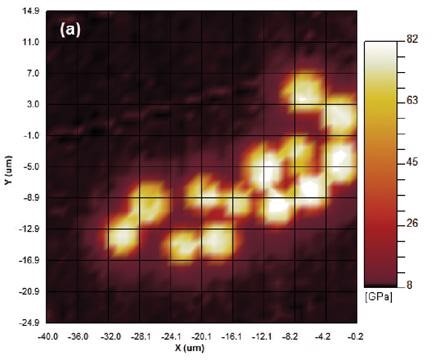

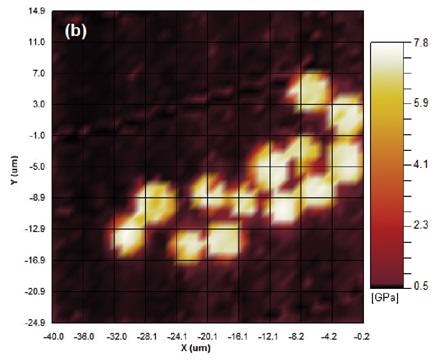

Figure 2 shows the results of the Express Test indentation array over the same domain as Figure 1. Figure 2(a) displays the elastic modulus, while Figure 2(b) displays the hardness. Only one indentation array was required to obtain the information for both the modulus and hardness maps. In addition to modulus and hardness, other channels are available for mapping, including stiffness, surface elevation, and contact depth. This Express Test comprised an array of 40x40 indents, which makes these maps 1600-pixel images. Testing time was 26 minutes - just a little longer than the NanoVision scan.

Figure 2. (a) Young’s modulus and (b) hardness maps of fiberglass via Express Test. These images display the results of a single Express Test comprising 1600 individual indents. Max indentation force = 1mN; test time = 26 min; image size = 40x40 pixels.

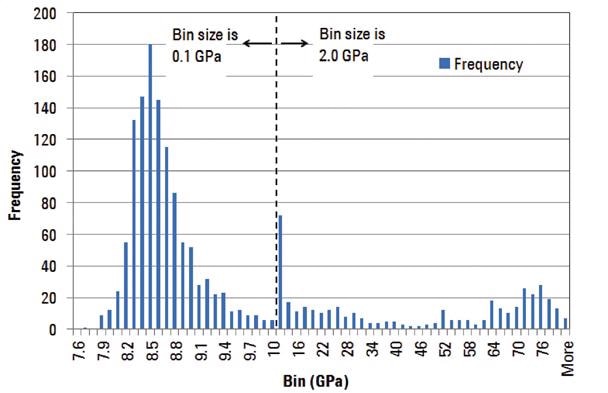

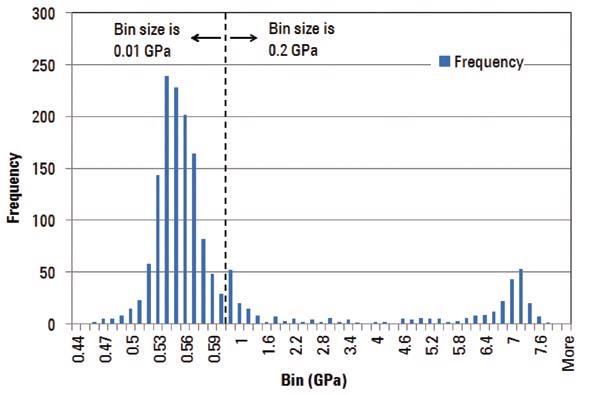

Figures 3 and 4 show the same information as Figure 2, but in histogram form. Both hardness and modulus show peaks that represent the two components of the fiberglass: the thermoset plastic and the glass fibers. From this information, the properties of the components are deduced and reported in Table 1. The reported properties are reasonable: 72 GPa is a typical modulus for glass, and 8.5 GPa is a reasonable modulus for a stiff polymer.

Figure 3. Histogram of 1600 modulus measurements showing peaks for each fiberglass constituent. Intermediate values are affected by both constituents.

Figure 4. Histogram of 1600 hardness measurements showing bimodal distribution, with peaks for each fiberglass constituent.

Table 1. Properties of fiberglass components from Express Test mechanical properties map.

| Thermoset Plastic |

8.51 (0.26) |

0.54 (0.02) |

| Glass Fiber |

79.97 (5.40) |

6.99 (0.26) |

Discussion of Results

Comparison of Modulus Map and Hardness Map

The modulus map shown in Figure 2(a) reveals that the reported values are significantly influenced by constraint effect, especially at the boundaries of the two materials. There is a ‘halo’ around the fibers where the sensed modulus is slightly higher than that of the plastic filler, but still much less than that of the glass. When the indenter contacts the surface in this area, it causes a field of elastic deformation that is large enough to reach the fiber. Thus, the sensed modulus is not just that of the plastic but is influenced by the high modulus of the nearby fiber. This is called constraint effect because the constraining material affects the measured modulus, even when the indenter does not contact it directly.

Actually, constraint effect goes both ways. When the indenter is in contact with a glass fiber, but is near the fiber’s edge, the sensed modulus is lower due to the compliance of the nearby plastic. Constraint effect is also visible in the modulus histogram shown in Figure 3 - the readings between the two peaks are for indents whose elastic fields encounter both materials.

By contrast, the hardness map in Figure 2(b) is strictly bimodal. The properties are either that of the plastic or that of the glass, with very little in between. The hardness histogram shown in Figure 4 also supports this observation (i.e., there are very few readings between that of the plastic and that of the glass). Generally, hardness measurements are less sensitive to constraining material because the field of plastic deformation (which is quantified by the hardness measurement) is much smaller than the field of elastic deformation.

Comparison of NanoVision Scan and Express Test

If an image of surface topology is desired, then it is better to perform a NanoVision scan than an Express Test array; however, if quantitative mechanical properties are desired, then it is better to perform an Express Test array. Each technique has its proper usage. For comparable testing times, a NanoVision scan yields a much higher-resolution image than an Express Test array.

In the work presented in this article, Figure 1 (generated by NanoVision alone) comprises 80,000 pixels and Figure 2 (generated by Express Test) comprises only 1600 pixels. With a NanoVision scan, the indenter remains in continuous contact with the surface, but with Express Test, the indenter actually performs a complete indentation cycle (approach, contact detection, load, unload, and movement to the next indentation site) at each point in the array in order to obtain quantitative mechanical properties. In summary, NanoVision is best for basic imaging, but Express Test is the only avenue for obtaining quantitative mechanical properties maps.

Conclusions

Generally, utilizing the KLA NanoVision option alone creates images of surface topology that are more highly resolved, but utilizing the KLA Express Test option (which incorporates NanoVision) provides quantitative mechanical properties mapping, albeit with lower resolution than a NanoVision scan. Express Test was used to perform an array of 40x40 indents in order to map the hardness and elastic modulus of a sectioned fiberglass computer board over a 40µm x 40µm area. The 1600 indents were completed in less than 26 minutes. The measured properties matched expectations for the component materials. As expected, the modulus map manifested constraint effect to a greater degree than the hardness map.

References

1. Crawford, B., "Stiffness Mapping: A Dynamic Imaging Technique," Keysight Technologies, Inc., 2011, Document No: 5990-6329EN, Date Accessed: February 21, 2012.

2. Oliver, W.C. and Pharr, G.M., "An Improved Technique for Determining Hardness and Elastic-Modulus Using Load and Displacement Sensing Indentation Experiments," Journal of Materials Research 7(6), 1564-1583, 1992.

3. Hay, J., "Rapid Characterization of Elastic Modulus and Hardness via Express Test," Keysight Technologies, Inc., 2012.

This information has been sourced, reviewed and adapted from materials provided by KLA Corporation.

For more information on this source, please visit KLA Corporation.